管廊智能预埋槽道的生产过程通常涉及多个阶段,包括设计、材料准备、制造和装配等步骤。以下是一般的生产过程概述:在整个生产过程中,质量管理体系的建立和实施至关重要。

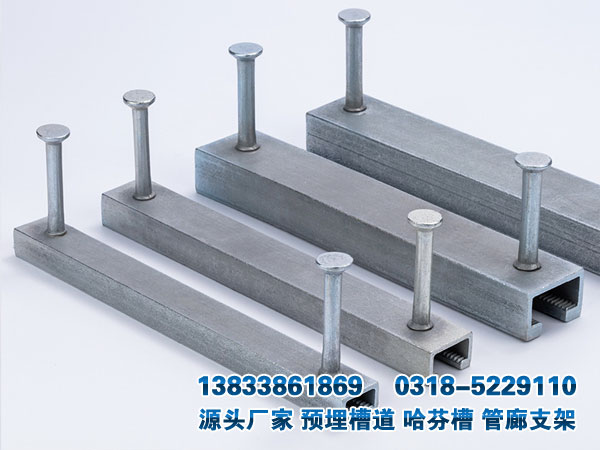

管廊智能预埋槽

设计阶段:

需求分析: 确定智能预埋槽道的具体需求,包括尺寸、荷载要求、智能功能等。

结构设计: 设计预埋槽道的结构,确保其符合工程要求和标准,包括支撑结构、连接方式、智能设备的布局等。

智能系统设计: 如有智能功能,设计嵌入式传感器、数据采集系统、远程监控等智能系统。

材料准备:

选择材料: 根据预埋槽道设计要求,选择合适的材料,如碳钢、不锈钢、塑料等,并确保其符合相关标准。

预处理: 对选定的材料进行必要的预处理,如防腐蚀处理、喷涂、镀锌等,以增强材料的性能。

制造阶段:

切割和成型: 根据预埋槽道设计要求,对材料进行切割和成型,形成预埋槽道的基本结构。

焊接和连接: 将切割好的部件通过焊接或其他连接方式进行组装,确保连接牢固、结构稳定。

智能系统嵌入: 如果有智能系统,将嵌入式传感器、控制单元等智能部件嵌入槽道结构中。

质量控制:

尺寸检测: 进行预埋槽道尺寸检测,确保预埋槽道的尺寸符合设计要求。

焊缝检测: 对焊接部位进行焊缝检测,确保焊接质量达标。

智能系统测试: 如果有智能系统,进行智能系统的测试和调试,确保其正常运行。

表面处理:

防腐涂层: 对已制造好的预埋槽道进行防腐涂层处理,提高其抗腐蚀性能。

其他表面处理: 根据需要进行其他表面处理,如喷涂、镀锌等,以增强槽道的耐用性。

装配和包装:

组装: 将各个部件进行组装,确保预埋槽道结构完整,并进行终的调整和校验。

包装: 对成品进行包装,以保护槽道结构,防止在运输和安装过程中受损。

交付和安装:

交付: 将生产完成的智能预埋槽道交付给工程方。

安装: 工程方根据设计要求和工程需要,在管廊中进行槽道的安装和调整。

在整个生产过程中,质量控制是至关重要的,以确保智能预埋槽道的结构稳定、功能正常、耐久性好。此外,与智能系统相关的部分需要经过严格的测试和调试,确保智能功能的可靠性。